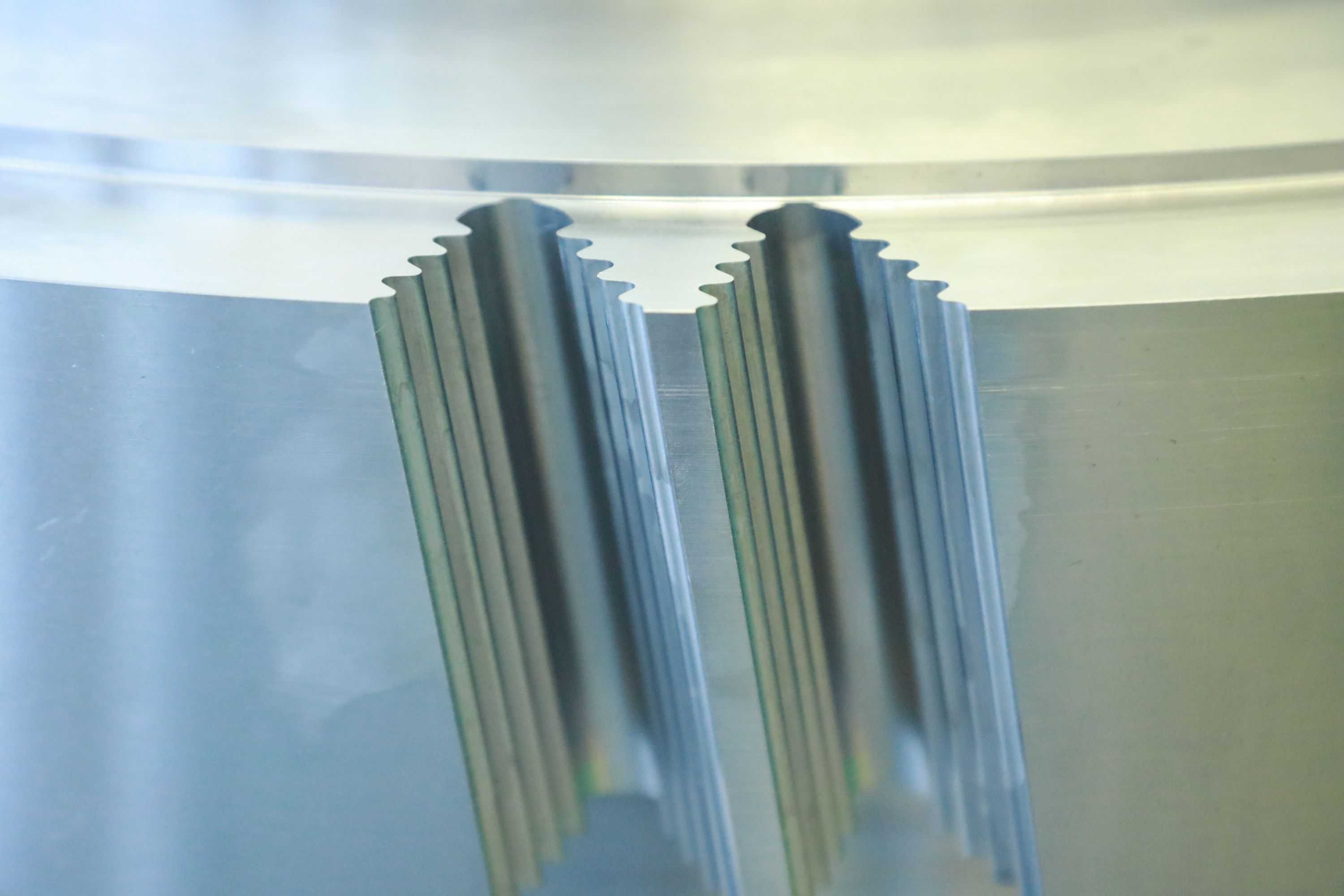

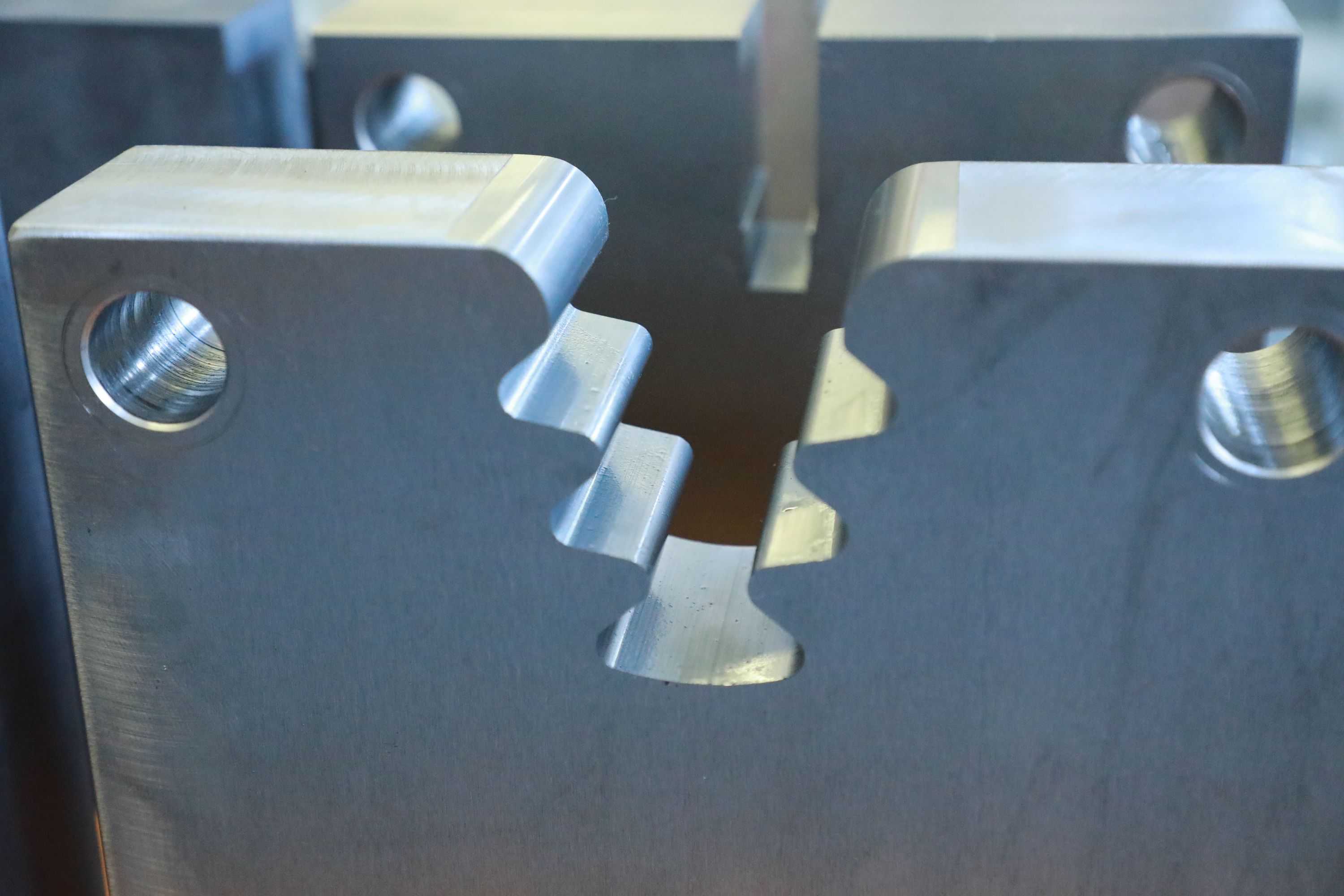

典型加工零件

设备亮点

轮盘榫槽的加工难点

▲航发的零部件加工精度要求极为苛刻

1.榫槽轮廓精度:燕尾榫/枞树型榫槽轮廓度要求≤0.015mm,侧壁直线度需保证0.005mm/m

2.位置公差:周向均布的80-120个榫槽,分度累积误差需≤20角秒

▲涡轮盘材料特殊(不锈钢、高温合金、钛合金等)加工难度大

1.高温合金难切削:涡轮盘常用Inconel 718/镍基合金(抗拉强度≥1400MPa),加工硬化倾向显著,刀具易发生扩散磨损与月牙洼磨损

2.异种材料复合结构:部分新型涡轮盘采用金属基复合材料(MMC),硬度增强加速刀具崩刃

▲加工过程的动态稳定性、防震颤、毛刺抑制要求高

1.长悬伸加工震颤:深槽加工时刀杆悬长达径比≥10:1,易引发颤振导致表面波纹(Ra>0.8μm)

2.加工热量:连续拉削产生400-600℃瞬时高温,导致工件局部热膨胀超差

3.毛刺抑制:榫槽边缘毛刺高度≤5μm,对刀具刃口设计有独特的要求

国产榫槽拉削装备的重大突破

核心技术自主研发:关键的核心技术自主可靠,突破了国外的技术壁垒,实现了大飞机、战机、航母、潜艇、大型水电站等多个领域涡轮轮盘榫槽加工的国产装备的技术替代。

重载抑震技术:涡轮盘材料的特殊性(不锈钢、高温合金、钛合金等)及榫槽表面加工质量的要求,使得榫槽拉床在拉削过程中对振动抑制要求极高,我们通过机械消隙结构、数字消隙控制、液压动态平衡机构,将振动幅值压制在了±2μm内。

C形摇篮全新结构:采用了双导程的蜗轮蜗杆结构,根据C轴分度的实际需求可以实现间隙调整;另外,我们颠覆了传统的单纯的硬轨结构,采用了全新的导轨组合形式,不仅增加了导轨接触面积及接触刚性,更有了更好的圆弧导向定位精度,保证拉削时动态刚性。

Φ2500mm超大直径涡轮盘:成功研制了可拉削Φ2500mm超大直径涡轮盘榫槽,也是目前全球最大的数控榫槽拉床。

高速拉削技术(提效40%):优化后的Z轴拉削主运动可以实现60m/min的高速拉削,实现榫槽拉削提效40%。

全自动智能刀库:与拉床操作系统智能工艺包匹配的全自动智能刀库,可以在拉削过程中根据拉削工艺的进度,实现自动刀盒的更换,全程无需人工介入。保证了拉削的连续性、精度的稳定性,降低了人工操作的强度及安全风险。

技术参数